Inleiding

Wanneer dit kom by veselversterking in komposiete, is twee van die mees algemene materiale wat gebruik wordgekapte stringeendeurlopende stringeBeide het unieke eienskappe wat hulle geskik maak vir verskillende toepassings, maar hoe besluit jy watter een beter is vir jou projek?

Hierdie artikel ondersoek die belangrikste verskille, voordele, nadele en beste gebruiksgevalle vir gekapte drade en deurlopende drade. Teen die einde sal jy 'n duidelike begrip hê van watter versterkingsoort by jou behoeftes pas – of jy nou in motorvervaardiging, lugvaart, konstruksie of mariene ingenieurswese werk.

1. Wat is gekapte stringe en deurlopende stringe?

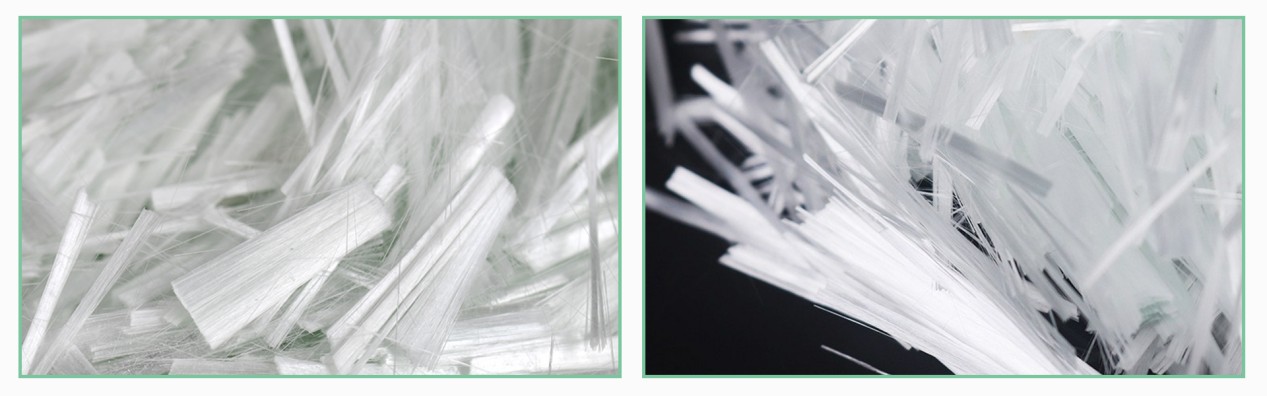

Gesnyde Strande

Gesnyde stringeis kort, afsonderlike vesels (gewoonlik 3 mm tot 50 mm lank) gemaak van glas, koolstof of ander versterkingsmateriale. Hulle word lukraak versprei in 'n matriks (soos hars) om sterkte, styfheid en impakweerstand te bied.

Algemene gebruike:

Plaatvormverbindings (SMC)

Grootmaat gietverbindings (BMC)

Spuitgietvorming

Spuittoepassings

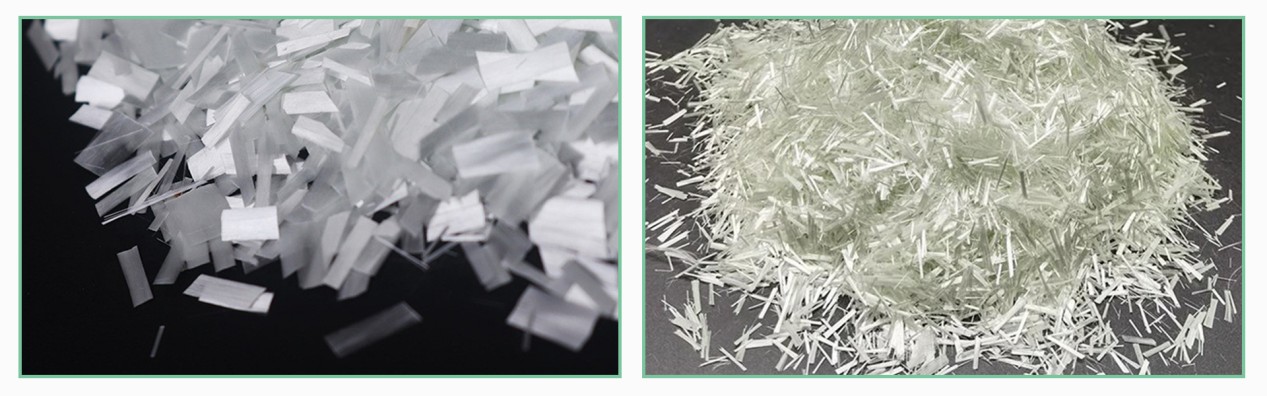

Deurlopende Strande

Deurlopende stringeis lang, ongebroke vesels wat oor die hele lengte van 'n saamgestelde onderdeel loop. Hierdie vesels bied uitstekende treksterkte en rigtingversterking.

Algemene gebruike:

Pultrusieprosesse

Filamentwikkeling

Strukturele laminate

Hoëprestasie-lugvaartkomponente

2. Belangrike verskille tussen gekapte en deurlopende stringe

| Kenmerk | Gesnyde Strande | Deurlopende Strande |

| Vesellengte | Kort (3mm–50mm) | Lank (ononderbroke) |

| Sterkte | Isotropies (gelyk in alle rigtings) | Anisotropies (sterker langs veselrigting) |

| Vervaardigingsproses | Makliker om te verwerk in gietvorm | Vereis gespesialiseerde tegnieke (bv. filamentwikkeling) |

| Koste | Laer (minder materiaalafval) | Hoër (presiese belyning nodig) |

| Toepassings | Nie-strukturele onderdele, grootmaat-saamgestelde materiale | Hoësterkte strukturele komponente |

3. Voordele en Nadele

Gesnyde stringe: Voordele en nadele

✓ Voordele:

Makliker om te hanteer – Kan direk in harse gemeng word.

Eenvormige versterking – Verskaf sterkte in alle rigtings.

Koste-effektief – Minder afval en eenvoudiger verwerking.

Veelsydig – Word gebruik in SMC-, BMC- en spuittoepassings.

✕ Nadele:

Laer treksterkte in vergelyking met deurlopende vesels.

Nie ideaal vir hoëspanningstoepassings (bv. vliegtuigvlerke) nie.

Deurlopende Strande: Voordele en Nadele

✓ Voordele:

Uitstekende sterkte-tot-gewig-verhouding – Ideaal vir lugvaart en motorvoertuie.

Beter moegheidsweerstand – Lang vesels versprei spanning meer effektief.

Aanpasbare oriëntasie – Vesels kan in lyn gebring word vir maksimum sterkte.

✕ Nadele:

Duurder – Vereis presiese vervaardiging.

Komplekse verwerking – Benodig gespesialiseerde toerusting soos filamentwikkelaars.

4. Watter een moet jy kies?

Wanneer om gekapte stringe te gebruik:

✔ Vir koste-sensitiewe projekte waar hoë sterkte nie krities is nie.

✔ Vir komplekse vorms (bv. motorpanele, verbruikersgoedere).

✔ Wanneer isotropiese sterkte (gelyk in alle rigtings) benodig word.

Wanneer om deurlopende stringe te gebruik:

✔ Vir hoëprestasie-toepassings (bv. vliegtuie, windturbinelemme).

✔ Wanneer rigtingsterkte benodig word (bv. drukvate).

✔ Vir langtermyn duursaamheid onder sikliese belastings.

5. Bedryfstendense en Toekomsvooruitsigte

Die vraag na liggewig, hoësterkte materiale groei, veral in elektriese voertuie (EV's), lugvaart en hernubare energie.

Gesnyde stringesien vooruitgang in herwinde materiale en bio-gebaseerde harse vir volhoubaarheid.

Deurlopende stringeword geoptimaliseer vir outomatiese veselplasing (AFP) en 3D-drukwerk.

Kenners voorspel dat hibriede komposiete (wat beide gekapte en deurlopende stringe kombineer) meer gewild sal word om koste en prestasie te balanseer.

Gevolgtrekking

Beidegekapte stringeen deurlopende stringe het hul plek in saamgestelde vervaardiging. Die regte keuse hang af van jou projek se begroting, prestasievereistes en vervaardigingsproses.

Kiesgekapte stringevir koste-effektiewe, isotropiese versterking.

Kies vir deurlopende stringe wanneer maksimum sterkte en duursaamheid krities is.

Deur hierdie verskille te verstaan, kan ingenieurs en vervaardigers slimmer materiaalkeuses maak, wat beide produkprestasie en koste-effektiwiteit verbeter.

Plasingstyd: 22 Mei 2025